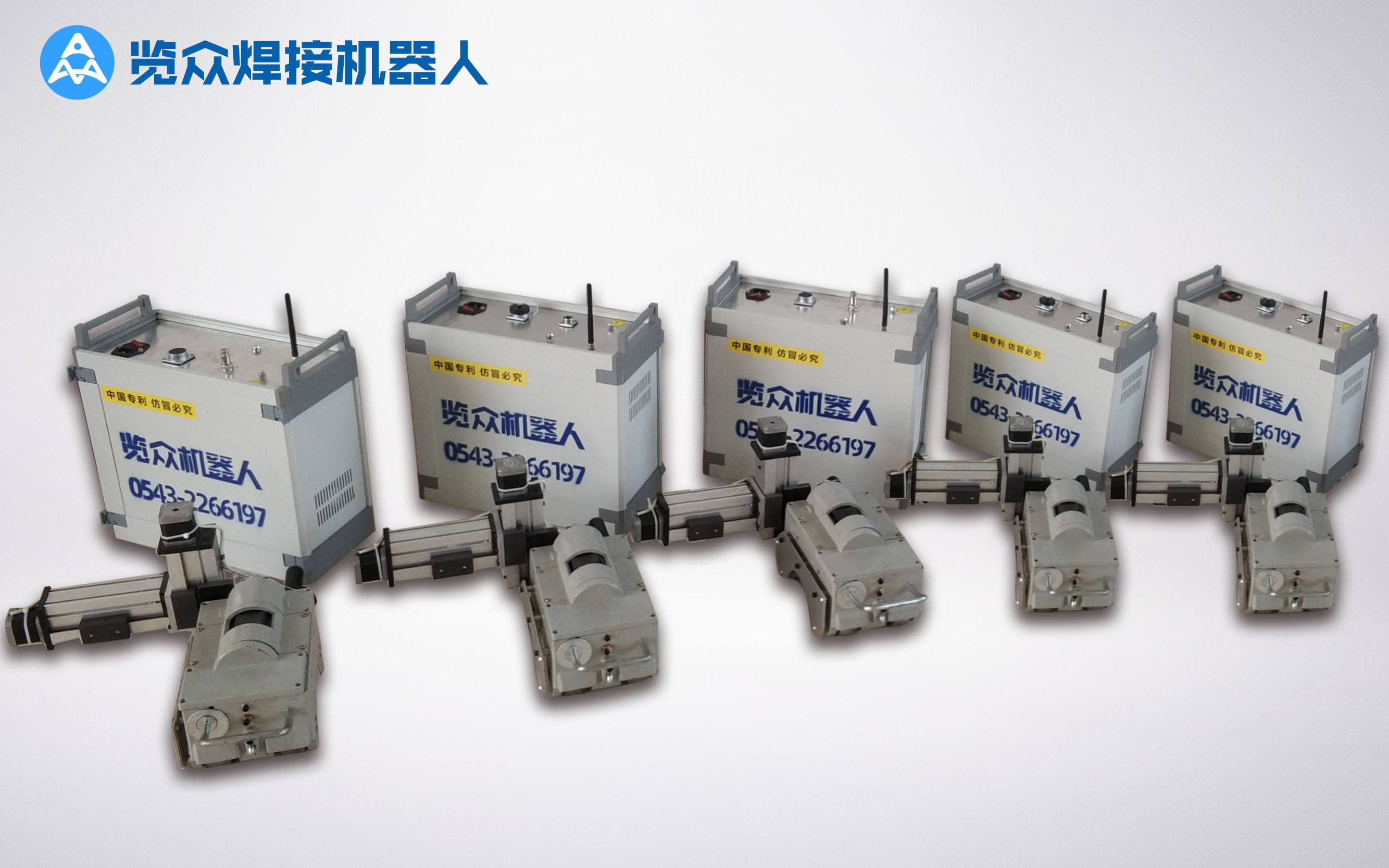

大家好,我是览众焊接机器人的小编,今天给大家介绍一下分体式焊接专机,现场施工,所谓的分体式焊接专机,现场施工其实是一种自动焊接设备,属于焊接机器人的一种。这种自动焊设备运用磁吸式焊接小车绕管爬行的自动焊接方法,分体式焊接专机,现场施工实现了管道的全位置自动焊接,即平焊自动焊接、下向焊自动焊接、仰面自动焊接和向上自动焊接。

工艺管道环缝组装难以达到均匀一致的高精度,需要自动管道焊接机根据坡口尺寸和偏差自动调整焊枪位置,从而实现焊缝的自动跟踪。然而,由于焊接过程中应用环境恶劣,传感器容易受到弧光、高温、烟雾、飞溅、振动和电磁场的干扰,很难实现焊缝的自动跟踪。览众借助高精度视觉传感器和机器视觉技术开发了管道全位置焊接过程中的焊缝跟踪功能,大大提升了焊接质量与焊接效率,降低了操作者的学习难度、工作难度与强度。

在全位置管道焊接过程中,焊枪的位置不断变化。由于地球引力的影响,熔池在不同位置的表面张力差异很大。为了保证焊接质量,要求焊接参数随位置变化。览众现场施工管道自动焊接机的控制系统都增加了位置传感功能,可以一次实现各层焊接参数的自由设置和平滑过渡,即焊接专家库系统,同时向用户开放使用权限,用户可以在此平台上独立开发所需的焊接工艺。 所需的焊接参数预先预置在系统中,预置的焊接参数可以在施工现场打开直接调用,系统在焊接过程中实时调用设定的参数。 在确保焊缝形成一致的同时,也确保焊缝形成的美观。这一个细节功能,降低了操作者的学习难度,确保可以在短时间内学会焊接机器人的操作。

由于发现和开采的油气田位于偏远地区,地理、气候、地质条件恶劣,社会支持条件差,给建设带来了许多困难,尤其是低温带来的麻烦最大。

随着管道施工用钢管强度等级的提高,管径和壁厚的增加,自动焊接技术逐渐应用于管道施工。 自动管道焊接技术具有焊接效率高、劳动强度低、焊接过程中受人为因素影响小的优点,在大直径厚壁管道的施工中具有很大的潜力。

现代项目中使用的现代设备当然需要现代的组织和管理。传统的施工队伍组织管理模式明显不适合自动化焊接技术效益的正常发挥。这就需要在管理人员素质、管理体系建设、施工组织形式和薪酬激励机制等方面进行变革和进步。 这方面也需要系统深入地研究。

焊接热影响区脆化往往是管道断裂和灾难性事故的根本原因。 局部脆化主要发生在两个区域,即热影响区的粗晶粒脆化,这是由过热区的晶粒过度生长和不良结构的形成引起的。在多层焊接期间,粗晶粒区域被再临界脆化,即前焊道的粗晶粒区域是由后续焊道的两相区域的再加热引起的。 这可以通过在钢中加入一定量的钛和铌微合金化元素并控制焊接后的冷却速率以获得合适的t8/5来提高韧性。

览众龙门式自动焊接设备适用于焊接不锈钢、合金钢、铜、铝、钛合金等。 可用于各种行业,如灭火器筒体或气瓶、汽车排气管、消音器管、净化器、三元催化器、减震器、传动轴、后桥、制动蹄、离合器、轮毂等汽车配件、五金制品等。

随着管线钢碳当量的降低,焊接中对氢致裂纹的敏感性降低。避免开裂所需的工艺措施减少,焊接热影响区的性能损伤程度降低。 然而,管线钢在焊接过程中会经历一系列复杂的非平衡物理和化学过程,这可能会导致焊接区缺陷或降低接头性能,主要包括焊接热影响区的焊接裂纹和脆化。

以上就是给大家介绍有关分体式焊接专机,现场施工的内容,如果你喜欢我分享的文章,请关注览众自动焊接机器人。

管道自动焊机-自动焊接机-自动焊接设备-览众科技

管道自动焊机-自动焊接机-自动焊接设备-览众科技